О применении геосинтетических материалов при реконструкции автомобильных дорог.

Автор: В.Н. Яромко (БелдорНИИ) (Опубликовано в сб. "ТРУДЫ СОЮЗДОРНИИ", выпуск 201, М., 2001)

При реконструкции автомобильных дорог для защиты цементобетонного покрытия от разрушения на дорогах 1 категории обычно назначают усиление слоями асфальтобетона толщиной не менее 15-18 см. При модернизации дороги М1/ЕЗО «Брест-Минск-граница России» был принят стадийный метод усиления. На первой стадии устраивали выравнивающий слой из асфальтобетона типа Г толщиной 2 см, который одновременно должен был выполнять роль трещинопрерывающей прослойки, и верхний слой покрытия из асфальтобетона типа А толщиной 4 см. Асфальтобетон обоих слоев в 1996 г. устраивали с добавкой модифицированного 3% SBS битума.

Наблюдения показали, что нижний слой не в полной мере выполняет трещинопрерывающую функцию, поэтому в дальнейшем его конструкцию изменили, устраивая нижний слой асфальтобетона 3 см на чистом битуме. Кроме того, в опытном порядке использовали прослойки из рулонных материалов: стеклосетки и геотекстили производства белорусских предприятий, сетки из полиэстера немецкого производства. Трещинопрерывающие прослойки (ТПП) из рулонных материалов устраивали в виде сплошной укладки материала, с просветами и локального армирования отдельных трещин и деформационных швов цементобетонного покрытия.

Особенности работы нового асфальтобетонного покрытия, уложенного на старое (цементобетонное), состоит в том, что его деформационные швы ( прежде всего поперечные) копируются на новом покрытии в виде трещин. Образование отражённых трещин связано с действием, как температурных напряжений, так и напряжений от транспортных нагрузок. Один из способов их предотвращения - создание так называемых «организованных» трещин путём нарезки швов в новом покрытии над швами существующего с последующей герметизацией.

Для определения наиболее эффективных технических решений было построено несколько опытных участков с различными конструкциями дорожных одежд (таб.1).

Таблица 1

Участок слоя, см. (материал) | Толщина слоя, см, (материал) | Расстояние между швами (трещинами), м | Тип прослойки (толщина, см) | Расход рулонного материала,г/м2 | Длина трещин.

м/м , при t, сут. |

200 | 700 |

1 | 22 (ц/б) | 5,5 | ПБВ(2) | 0 | 0,061 | 0,251 |

4и2(ПБВ) |

2 | 2(а/б) и 22 (ц/б) | 11,3 | ПБВ(2) | 0 | 0,049 | 0,162 |

4 и 2 (ПБВ) |

3 | 22 (ц/б) | 5,2 | Швы через 2-3 плиты | 0 | 0,014 | 0,126 |

4 и 3 (ПБВ) |

4 | 2(а/б) и 22 (ц/б) | 11,4 | Стеклосетка а=0,5 | 80 | 0,075 | 0,184 |

4 (ПБВ) |

5 | 22 (ц/б) | 7,03 | Геотекстиль а=0,7 | 252 | 0,014 | 0,06 |

4 и 3 (ПБВ) |

6 | 22 (ц/б) | 4,84 | Стеклосетка а=1 | 160 | 0,068 | 0,07 |

4 и 3 (ПБВ) |

7 | 22 (ц/б) | 6,67 | Сетка Hatelit а=1 | 400 | 0,019 | 0,061 |

4 и 3 (ПБВ) |

Примечания. 1. Над чертой - старая дорожная одежда, под чертой новая. 2. Асфальтобетон на полимерно-битумном вяжущем.

Как видно из табл.1, толщина асфальтобетона в дорожной одежде колеблется от 4 до 7 см. Верхние слои на всех участках устроены из асфальтобетона на модифицирован ном 3% SBS битуме типа А. На участках 1-2 нижние слои толщиной 2 см уложены из асфальтобетона типа Г на модифицированном 3% SBS битуме, на участках 3 5-7 - толщиной 3 см на чистом битуме. Удельный расход рулонных материалов q ( q = a * g , где а - удельная площадь армирования или удельная площадь покрытия, на которой уложена прослойка; g - поверхностная плотность материала, г/см ) изменяется от 80 до 400 г/см 2 , т.е. если на участке 4 удельный расход материала принять за 100%, то на секциях 5,6 и 7 он составит соответственно 315. 200 и 500 %.

Удельная длина отражённых трещин у (у= Sy / F , где Sy - общая длина всех отражённых трещин, м; F - площадь покрытия, м2) на участках 5, 6, и 7 (с ТПП из рулонных материалов) имеет минимальное значение (0,06...0,07 м/м 2 ). Максимальное количество трещин отмечено на контрольном участке 1 (0,251 м/м ), где ТПП устроена из асфальтобетона на модифицированном битуме. Таким образом, на участках с трещинопрерывающими прослойками количество трещин (при одинаковой толщине нового покрытия) в 2-4 раза меньше, чем на участках без прослоек, и в 2 раза меньше, чем на участке с «организованными» трещинами, нарезанными через 2-3 плиты над швами старого покрытия.

Для комплексного анализа эффективности различных мероприятий по снижению отраженного трещинообразования определим коэффициенты эффективности ki и К2:

Ki = L / y * h " , где l =1 m . ; у - удельная длина трещин; h - толщина нового слоя ас фальтобетона, м.

К_2= Ki * g -, T / g , где g , T и g - соответственно эталонное ( g 3 T =200 г/м ) и фактическое значение удельного расхода рулонного материалов.

Коэффициент эффективности ki характеризует технический эффект применения ТПП. Из таблицы 2 видно, что с учётом толщины покрытия количество отражённых трещин на участках 4-7. где применялись ТПП, значение К| примерно одинаково ( Ki =86...100%). Однако если учесть стоимость рулонных материалов, которая в первом приближении является функцией их поверхностной плотности, что можно оценить с помощью коэффициента К2, то лучшие экономические показатели получены для участков дороги 4 и 6, на которых использована стеклосетка с поверхностной плотностью 160 г/м".

Таблица 2.

Участок | Значение коэффициентов при t =700 сут. |

| К, (В, %) | К2 (В, %) |

1 | 1107(33) | - |

2 | 1715(50) | - |

3 | 1620(48) | - |

4 | 3397(100) | 8493 (100) |

5 | 3401 (100) | 2699 (32) |

6 | 2915(86) | 3644 (43) |

7 | 3346 (98) | 1673 (20) |

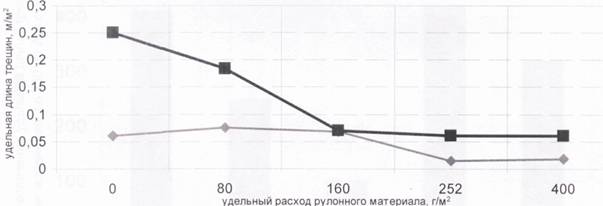

Представляет интерес динамика развития отражённых трещин во времени в зависимости от удельного расхода рулонного материала (рис.1).

рис . 1. Динамика развития удельной длины отражённых трещин

В начальный период образования отражённых трещин ( t =180...200 сут.) лучшие показатели трещиностойкости на секциях 5 (у=0,06 м/м , а=0,7; g =252 г/м ; h =7 см - про слойка из геотекстиля) и 7 (у=0,061 м/м , а=1; g =400 г/м ; h =7 см - прослойка из сетки Hatelit ). Аналогичный характер трещинообразования наблюдается и для коэффициентов эффективности K 1 (рис.2).

рис . 2. Изменение коэффициента эффективности трещинопрерывающих прослоек Однако если в начальный период времени ( t =200 сут.) имела место тенденция снижения удельной длины трещин у (увеличения коэффициента эффективности К1), то с течением времени ( t =700 сут.) эта тенденция замедлилась.

Рост трещин на опытных участках иллюстрирует рис.3. Так, удельная длина отражённых трещин при изменении времени с 200 до 700 сут. на секциях 5 и 7 увеличилась более, чем в 3-4 раза, но количество трещин на четырёх секциях с ТПП меньше, чем на контрольной.

рис . 3. Динамика развития отражённых трещин во времени

Таким образом, с течением времени эффект трещинообразования несколько снижается, что, по-видимому, связано с влиянием транспортной нагрузки. Количество отражённых трещин на более грузонапряжённом (Московском) направлении больше, чем на менее напряжённом (Брестском) (табл.3).

Из таблицы 3 видно, что после первой зимы влияние грузонапряжённости на развитие отражённых трещин наиболее ощутимо (коэффициент роста показателя трещиностойкости 2,00), далее процесс выравнивается и стабилизируется, но через год этот коэффициент возрос до 1.36.

Данные измерения прогибов на цементобетонном покрытии до устройства асфальтобетонного покрытия и после показывают, что отражённые трещины возникают, как правило, в местах наибольших прогибов покрытия. При этом прогибы достигают относительно больших значений (0,28 мм), сопоставимых с прогибами нежёстких дорожных одежд.

Таблица 3.

Продолжительность на блюдений, сутки | Отношение показателей трещиностойкости для Московского Брестского направлений |

170 | 2,00 |

220 | 1,10 |

460 | 1,36 |

Таким образом, по результатам проведённых наблюдений за опытными участками можно сделать вывод, о целесообразности применения геотекстиля и стеклосеток в качестве трещинопрерывающих прослоек при реконструкции цементобетонных покрытий.

|